数控立式车床介绍

数控立式车床,作为现代制造业中至关重要的加工设备,以其独特的结构和先进的数控技术,在机械加工领域发挥着关键作用。

结构组成

- 床身:通常采用高强度铸铁制成,拥有坚固的结构,能够承受加工过程中的巨大切削力和工件重量,保证机床的稳定性和精度。其设计充分考虑了散热和减震,减少热变形对加工精度的影响。

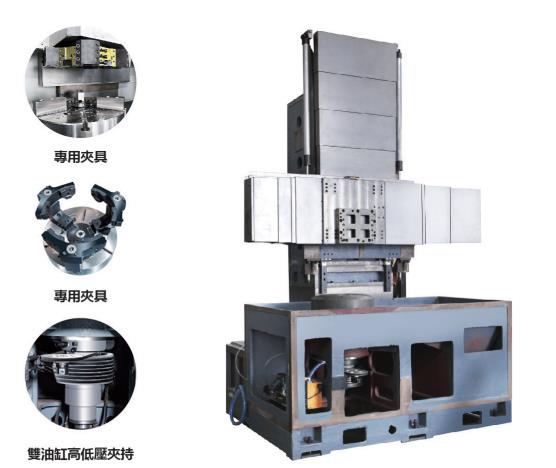

- 工作台:位于机床的中心位置,用于装夹工件。工作台由高精度的回转支承支撑,可实现高精度的旋转运动,且具备较大的承载能力,能适应不同尺寸和重量的工件加工。

- 立柱:一般垂直安装在床身上,是支撑横梁和滑枕等部件的重要结构。立柱的刚性直接影响刀具的运动精度和稳定性,因此采用了优化的截面设计和加强筋结构,确保在高速切削和重切削条件下,依然能保持良好的刚性。

- 横梁:安装在立柱上,可沿立柱导轨上下移动,用于安装垂直刀架。横梁的移动精度和定位精度对加工精度有着重要影响,通常配备高精度的滚珠丝杠和导轨,以实现精确的位置控制。

- 刀架:分为垂直刀架和侧刀架。垂直刀架主要用于加工工件的外圆、内孔、端面等部位;侧刀架则可用于加工工件的侧面和槽类等结构。刀架通常具备自动换刀功能,通过刀库和换刀机构,能够快速准确地更换刀具,提高加工效率。

工作原理

数控立式车床通过数控系统来控制机床各坐标轴的运动。操作人员首先根据工件的加工要求,利用数控编程软件编制加工程序,程序中包含了刀具的运动轨迹、切削速度、进给量等加工参数。然后将程序输入到数控系统中,数控系统根据程序指令,控制伺服电机驱动滚珠丝杠,使工作台、刀架等部件按照预定的轨迹和速度运动,实现对工件的切削加工。在加工过程中,数控系统还会实时监测机床的运行状态和加工参数,如发现异常,会及时发出警报并采取相应的措施,确保加工过程的安全和稳定。

加工特点

- 高精度:采用先进的数控系统和高精度的传动部件,如滚珠丝杠、直线导轨等,能够实现精确的位置控制和运动控制,加工精度可达微米级。同时,配备了高精度的测量反馈装置,如光栅尺、编码器等,可对加工过程进行实时监测和误差补偿,保证加工精度的稳定性。

- 高效率:具备自动换刀、自动对刀、自动加工等功能,减少了人工操作时间,提高了加工效率。而且可以通过优化加工工艺和切削参数,实现高速切削和多轴联动加工,进一步缩短加工周期。

- 加工范围广:可以加工各种形状和尺寸的回转体零件,如大型盘类、套类、环类零件等。通过配备不同的刀具和附件,还能实现钻孔、镗孔、铣削、攻丝等多种加工工艺,满足不同工件的加工需求。

- 自动化程度高:操作人员只需在加工前进行编程和装夹工件等准备工作,加工过程中机床可自动运行,无需人工干预。这不仅降低了劳动强度,还减少了人为因素对加工质量的影响,提高了生产的可靠性和一致性。

应用领域

- 能源行业:用于加工石油、天然气开采和输送设备中的大型阀门、泵体、法兰等零部件,以及风力发电机的轮毂、底座等关键部件。这些零部件通常尺寸较大、重量较重,对精度和质量要求也很高,数控立式车床的大承载能力和高精度加工特点能够很好地满足其加工需求。

- 航空航天领域:在航空发动机的机匣、叶片、盘类零件等关键部件的加工中发挥着重要作用。航空零部件对精度和表面质量要求极高,数控立式车床的高精度加工能力和多轴联动功能,能够确保航空零部件的加工质量和性能,保障飞机的安全飞行。

- 船舶制造行业:用于加工船舶发动机的缸体、缸盖、曲轴等大型零部件,以及船舶推进器、舵叶等关键部件。数控立式车床的大尺寸加工能力和高效率生产特点,能够满足船舶制造行业对大型零部件的加工需求,提高船舶的制造质量和生产效率。

- 重型机械制造行业:在矿山机械、冶金机械、工程机械等重型机械的制造中,数控立式车床常用于加工大型齿轮、轴承座、箱体等零部件。这些零部件通常形状复杂、尺寸较大,数控立式车床的高精度加工和多轴联动功能,能够实现对复杂形状工件的加工,提高重型机械的制造精度和性能。

总之,数控立式车床凭借其高精度、高效率、自动化程度高和加工范围广等优点,成为现代制造业中不可或缺的加工设备,广泛应用于各个领域,为推动制造业的发展做出了重要贡献。随着科技的不断进步,数控立式车床的性能和功能将不断提升,为制造业的高质量发展提供更加强有力的支持。